Integracion - DSA

Menu Principal

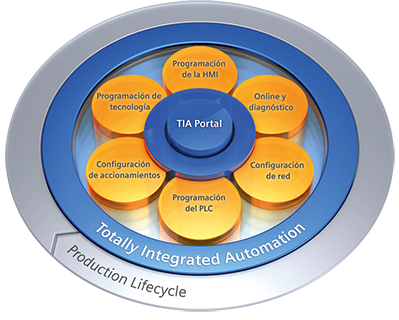

Integración de tecnologías de automatización

Si se ha encontrado con la necesidad de contar con Transparent Factory, Planta Digital, Totally Integrated Automation, en DSA tenemos la solución.

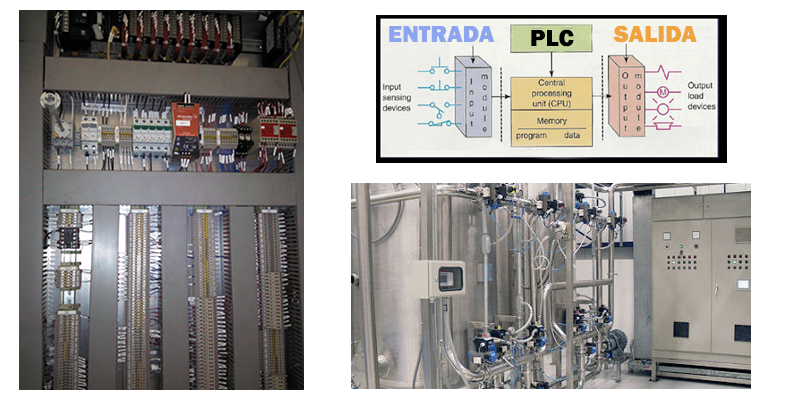

Los componentes de una solución de control sean estos tangibles (Tablero, PLC, servidor, instrumentos de medición) o intangibles (software de interface humano máquina, bases de datos, programa de PLC) son parte de un todo, de un sistema industrial automatizado, en DSA podemos integrar dichos componentes de la mejor manera para atender sus necesidades.

A continuación le presentamos algunos Elementos de un Sistemas de control a los cuales podemos atender.

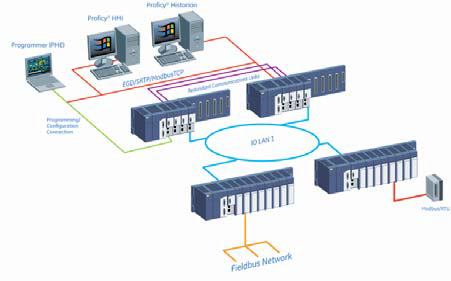

Solución de control Hibrida (PLC/DCS)

El sistema de control debe de incluir características tradicionalmente asociadas con ambos: Controladores lógicos programables (tales como programación con Lógica escalera y arquitectura con posibilidad de incluir E/S remotas) y Sistema de Control distribuido (tales como Control Continuo complejo y avanzado, múltiple interfaces con el operador y redundancia sofisticada).

Redundancia de controladores

Además de soportar redundancia en los controladores, dichos controladores redundantes deben de estar separados en chasis diferentes, para así poder disminuir las fallas potenciales por causa común. Más aún, dicha separación física debe de incluir la colocación de controladores redundantes en gabinetes diferentes, con separaciones de varios cientos de metros. La redundancia de los mismos debe ser del tipo “Redundancia en Caliente”, lo que significa que ambos controladores deben de ejecutar la misma lógica en forma sincronizada en paralelo. De esta manera se espera que al descubrirse un error en el CPU principal, el cambio para el CPU redundante debe de hacerse en un tiempo nunca mayor a un par de decenas de milisegundos, con lo que el proceso no sería afectado.

PLC (Programmable Logic Controller)

El controlador debe de tener la capacidad de almacenar una copia del programa de aplicación que sea extraíble en una tarjeta de memoria que sea intercambiable, dentro del CPU.

El controlador debe también permitir la modificación de tazas de barrido de ciertas partes de la programa, para atender la necesidad de control procesos críticos con mayor frecuencia y con un tiempo de barrido con valores tan bajos.

Entre las marcas con las que hemos trabajado están:

| Allen Bradley (Rockwell) | Siemens | Telemecanique | Moeller | Omron | Ge Fanuc | Koyo |

| Texas Instrument | Entrelec | Baldor | Automation Direct | Fanuc | Danifoss | Hitachi |

| Afeisa | Ibercomp | Xycom | Yaskawa | GE-Fanuc | Sprecher | Hitech |

| National | Matsushita | Koan | Microcom | Mitsubishi | Schneider | Parker |

| Pilz | Fuji | Siei | Idec | Tri | Exor | ABB |

Entradas y Salidas (E / S)

Se deben de poder instalar en un mismo chasis y en chasis remotos, para facilitar tanto la flexibilidad de la arquitectura como la optimización del cableado. En el caso de colocación en chasis remotos, son deseables aquellos sistemas que utilicen estándares abiertos en la comunicación o buses entre el CPU y los chasis remotos.

Equipos de campo inteligentes (Fieldbus, Profibus PA, DeviceNet, ASI-Bus)

El sistema de operar sin interfaces con los principales buses de campo asociado a Instrumentación Inteligente o a algunos de ellos (FOUNDATION Fieldbus, Profibus PA, DeviceNet, ASI-Bus).

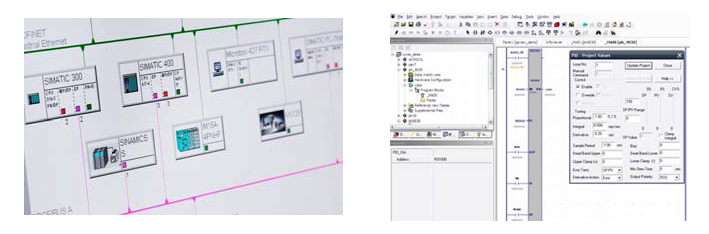

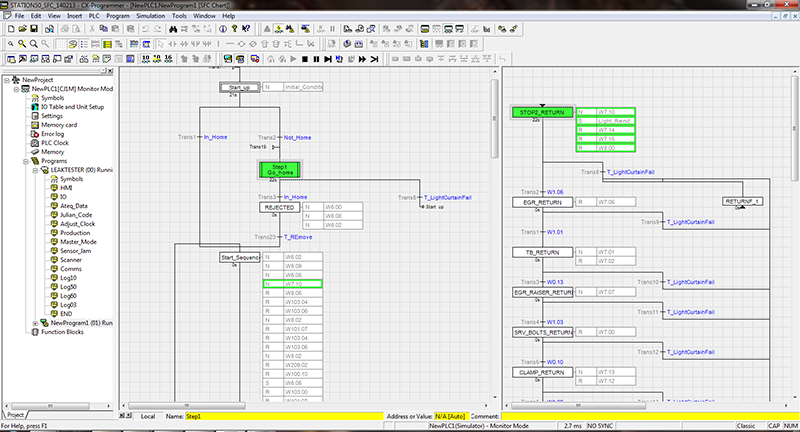

Ingeniería de Programación

La Ingeniería y las herramientas de ingeniería para la configuración del controlador y la CPU, herramientas de diagnóstico, direccionamiento simbólico de variables deben poder ser integradas en una misma estación. Pude permitir diferentes lenguajes de programación, entre los cuales destacan:

- Lógica Escalera

- Bloques Continuos (CFC)

- Gráficos secuenciales (SFC)

- Lenguaje estructurado de control (SCL)

- Diagramas de Bloques

- Lista de instrucciones

Contamos con personal capacitado para el desarrollo y programación en el software mayormente requerido por la industria, como: Unity, ProWORX, LM90, STEP 7, S7-300, SLC 500, micrologix, Machine Edition, entre otros.

Desarrollo HMI

Simbología – El sistema debe de permitir la creación de símbolos globales para representar elementos de control de proceso previamente establecidos en el desarrollo del programa. La edición de un símbolo global debe de propagar automáticamente el cambio a todas las instancias de la aplicación.

Relación de equipos con pantallas de operación – Los equipos o elementos deben de ser asignados en forma automática a las pantallas del proceso, basados en el lugar donde la lógica de control se encuentra en la configuración del controlador. No se debe de requerir de programación manual adicional.

Arquitectura Cliente Servidor – El sistema HMI debe tener la capacidad de formar una arquitectura cliente servidor tal de optimizar el control y supervisión de la planta en varias unidades (estaciones de operación, estaciones de ingeniería, estación de registros de datos).

Historizador - El sistema debe de tener un historiador incluido como parte del mismo, basado en MsSQL Server u otra base de datos similar de uso masivo, que permita almacenar data de proceso, eventos y alarmas. Soportando

Entre las marcas de HMI que tenemos amplia experiencia están: Cimplicity, FactoryTalk, Wonderware, InduSoft, PlantScape, PowerView, QuickPanel, Red Lion, C-more, PanelView, etc.